數(shù)字化方案助力汽車零部件壓鑄廠效率提升 模具溫度監(jiān)控與生產(chǎn)批次切換的優(yōu)化

隨著汽車工業(yè)的快速發(fā)展,汽車零部件壓鑄廠面臨日益嚴峻的效率與質(zhì)量控制挑戰(zhàn)。傳統(tǒng)生產(chǎn)模式在模具溫度監(jiān)控與生產(chǎn)批次切換方面存在響應(yīng)慢、精度低的問題,容易導致廢品率上升和生產(chǎn)周期延長。針對這些痛點,數(shù)字化解決方案通過集成模具溫度監(jiān)控、智能生產(chǎn)批次切換以及高效數(shù)據(jù)處理與存儲服務(wù),為壓鑄廠提供了一條全面提升效率的創(chuàng)新路徑。

模具溫度監(jiān)控是壓鑄過程中的關(guān)鍵環(huán)節(jié)。傳統(tǒng)方法依賴人工定時檢測,難以實時捕捉溫度波動,影響鑄件質(zhì)量穩(wěn)定性。數(shù)字化方案通過部署高精度傳感器和物聯(lián)網(wǎng)設(shè)備,實現(xiàn)對模具溫度的連續(xù)實時監(jiān)測。系統(tǒng)能夠自動采集溫度數(shù)據(jù),一旦發(fā)現(xiàn)異常波動,立即觸發(fā)預(yù)警并調(diào)整工藝參數(shù)。例如,當模具溫度超過設(shè)定閾值時,系統(tǒng)可聯(lián)動冷卻裝置進行動態(tài)調(diào)節(jié),確保鑄件成型質(zhì)量。歷史溫度數(shù)據(jù)可用于分析模具磨損趨勢,支持預(yù)防性維護,減少非計劃停機時間。

生產(chǎn)批次切換的優(yōu)化是提升效率的另一重要方面。傳統(tǒng)切換過程依賴人工操作,耗時較長且易出錯,尤其在多品種、小批量生產(chǎn)模式下更為明顯。數(shù)字化方案引入自動化調(diào)度與執(zhí)行系統(tǒng),通過預(yù)設(shè)工藝參數(shù)和智能算法,實現(xiàn)快速、精準的批次切換。系統(tǒng)可自動識別新批次的產(chǎn)品規(guī)格,調(diào)整壓鑄機參數(shù)、模具配置和物料供給,大幅縮短切換時間。同時,結(jié)合實時生產(chǎn)數(shù)據(jù),系統(tǒng)能動態(tài)優(yōu)化切換順序,減少資源浪費,提高設(shè)備利用率。

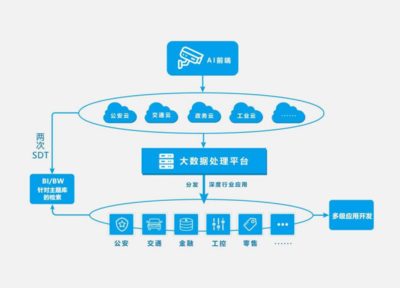

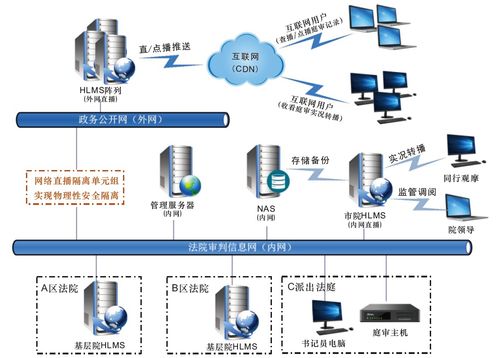

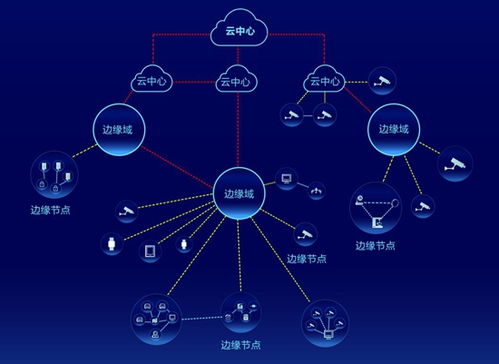

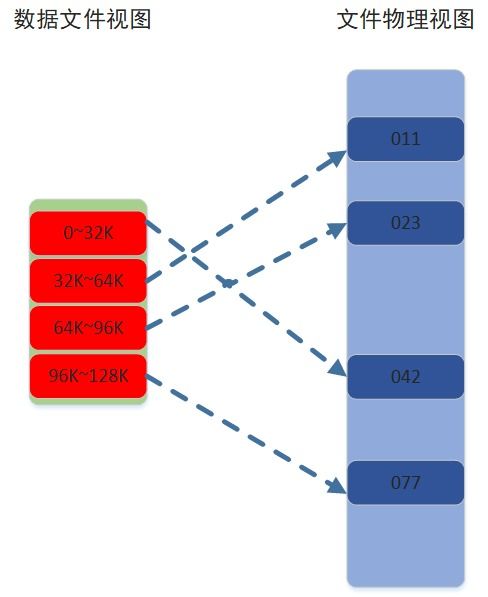

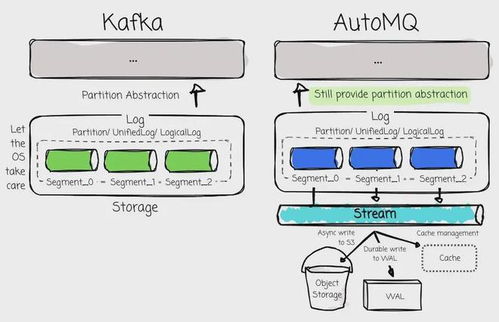

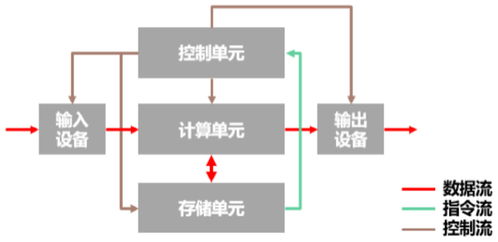

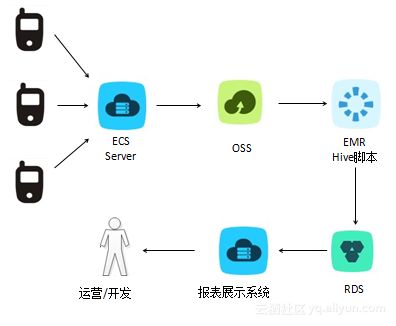

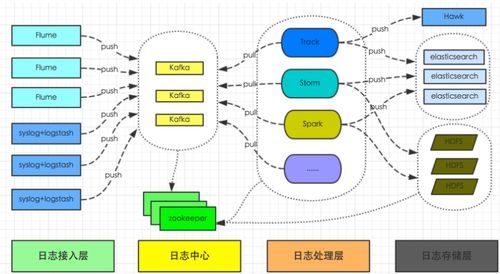

數(shù)據(jù)處理和存儲服務(wù)是支撐上述功能的核心基礎(chǔ)。壓鑄廠在運行過程中產(chǎn)生海量數(shù)據(jù),包括溫度讀數(shù)、設(shè)備狀態(tài)、生產(chǎn)日志等。數(shù)字化方案采用云計算或邊緣計算架構(gòu),確保數(shù)據(jù)的高效采集、處理與存儲。通過數(shù)據(jù)清洗、整合和分析,系統(tǒng)能生成可視化報告,為管理層提供決策支持。例如,利用機器學習算法,可從歷史數(shù)據(jù)中挖掘優(yōu)化點,預(yù)測設(shè)備故障或質(zhì)量風險。安全的數(shù)據(jù)存儲方案保障了信息的完整性與可追溯性,符合行業(yè)合規(guī)要求。

通過模具溫度監(jiān)控的實時化、生產(chǎn)批次切換的自動化以及數(shù)據(jù)處理與存儲的智能化,汽車零部件壓鑄廠可顯著提升生產(chǎn)效率與產(chǎn)品質(zhì)量。這一數(shù)字化方案不僅降低了人力成本與廢品率,還增強了工廠的靈活性與競爭力。未來,隨著工業(yè)物聯(lián)網(wǎng)和人工智能技術(shù)的深度融合,壓鑄行業(yè)的數(shù)字化轉(zhuǎn)型將迎來更廣闊的發(fā)展空間。

如若轉(zhuǎn)載,請注明出處:http://www.bbmwp.cn/product/28.html

更新時間:2026-01-10 22:00:03